II.3.

Системы дизеля

Топливная

система дизеля состоит

из насоса подачи топлива, фильтра грубой

очистки топлива, насосов высокого давления,

форсунок и трубопроводов низкого и

высокого давления.

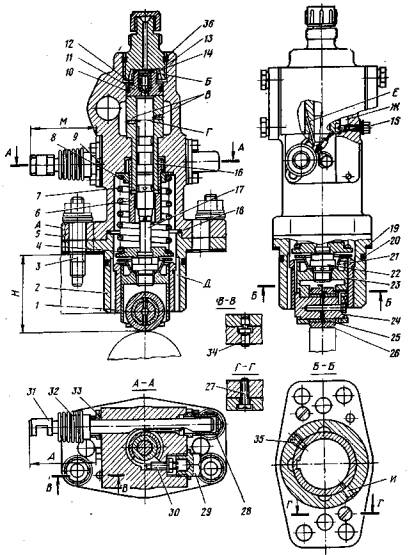

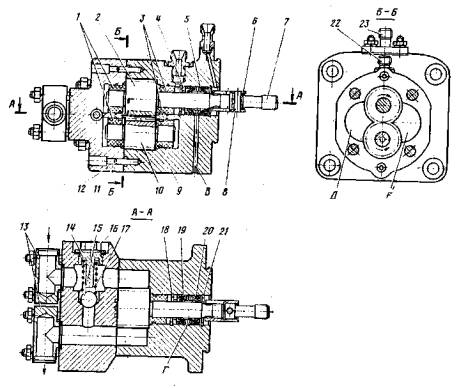

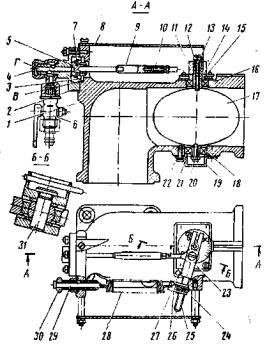

Топливный насос (рис. 26) предназначен для подачи топлива в форсунку, устанавливается на лотке и состоит из корпуса 5, в котором установлены втулка 16 плунжера с плунжером 17 и корпус // клапана с клапаном 12. Втулка плунжера и седло клапана закреплены в корпусе насоса нажимным штуцером 13. Втулка плунжера зафиксирована стопорным винтом 15.

Рис. 26. Насос топливный высокого давления:

1, 25 — втулки; 2 — втулка направляющая; 3 — шпилька; 4 — тарелка нижняя; 5—корпус насоса; 6 — венец зубчатый; 7 — пружина; 8 — тарелка верхняя; 9 — болт; 10, 18, 20 — кольца уплотнительные; 11 — корпус нагнетательного клапана; 12 — клапан; 13 — штуцер нажимной; 14 — прокладка; 15—винт стопорный; 16 — втулка плунжера; 17—плунжер; 19 — прокладка регулировочная; 21 — тарелка; 22 — упор; 23 — корпус толкателя; 24 — ось ролика; 26 — ролик; 27, 30 — винты; 28 — крышка; 29 — пробка; 31—рейка; 32 — колпак; 33 — фланец; 34— штифт; 35 — винт стопорный; 36 — кольцо уплотнительное; Н, М — установочные размеры; А — поверхность маркировки толщины прокладок; Б — полость высокого давления; В — отверстие для подвода и отсечки топлива; Г — кромки отсечные; Д — отверстие для слива масла; Е — отверстие; Ж — полость низкого давления; И — отверстие для подвода масла к толкателю.

Во втулке плунжера имеются два отверстия В для подвода и отсечки топлива. На плунжере в, верхней его части с обеих сторон расположены верхняя и нижняя спиральные отсечные кромки Г, обеспечивающие регулировку количества подаваемого топлива в цилиндры путем поворота плунжера. Спиральные отсечные кромки на плунжере расположены таким образом, что при движении рейки в корпус насоса подача топлива уменьшается, а при выдвижении увеличивается. На цилиндрической поверхности плунжера имеются две кольцевые канавки. Широкая канавка при любом рабочем положении плунжера по высоте соединена через отверстие Е во втулке с полостью всасывания насоса, что исключает протечку топлива по плунжеру в масляную систему. На втулке плунжера установлен зубчатый венец 6. В зацеплении с зубчатым венцом находится рейка 31, посредством которой механизм управления топливными насосами поворачивает плунжер. Максимальный выход рейки 31 насоса, замеряемый от торца рейки до болта 9, ограничивается винтом 30, который препятствует повороту зубчатого венца и перемещению рейки насоса. Размер М устанавливается при регулировании насоса по производительности на стенде изменением положения рейки и прокладок под болтом 9.

Снизу к корпусу топливного насоса крепится направляющая втулка 2 толкателя. В нее запрессована втулка 1. Во втулке / размещен толкатель, состоящий из корпуса 23, оси 24, втулки 25, ролика 26, упора 22 и тарелки 21, удерживающей толкатель во втулке 1 от выпадания при транспортировке и монтаже насоса.

Прокладками 19 регулируется равномерность угла опережения подачи топлива по цилиндрам. Для обеспечения одинаковых углов начала подачи топлива до верхней мертвой точки (в. м. т.) по всем цилиндрам дизеля необходимо, чтобы зазор между плунжером и седлом нагнетательного клапана при верхнем крайнем положении плунжера был одинаковым у всех насосов и равным 2±0,1 мм. Указанный зазор устанавливается набором регулировочных стальных прокладок 19 между опорными поверхностями фланца направляющей втулки 2 толкателя и лотком. Необходимая толщина регулировочных прокладок определяется на стенде завода-изготовителя, и этот размер набора прокладок в миллиметрах выбивается на поверхности А корпуса насоса. Эта толщина прокладок является исходной при установке насоса на дизель. При регулировке давления сгорания допускается уменьшение или увеличение толщины прокладок на 0,5 мм.

Трущиеся поверхности корпуса толкателя 23, ролика 26 и втулки 25 смазываются маслом, поступающим из канала лотка в отверстие И, затем масло сливается в лоток по трем отверстиям Д. Насос по началу подачи топлива и подаче регулируют на специальном стенде с эталонными форсункой и форсуночной трубкой.

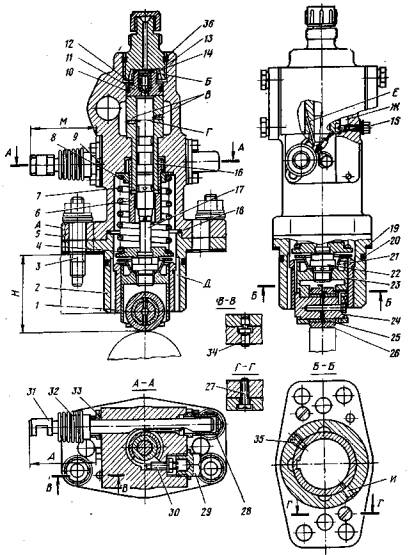

Форсунка закрытого типа (рис. 27) установлена в крышке цилиндра и уплотняется конусной поверхностью А и резиновым кольцом 9. К нижнему торцу корпуса 7 крепится колпаком 4 корпус 2 распылителя и сопло 1. Для обеспечения одинаковой затяжки колпаков на каждом колпаке 4 нанесены риски, равномерно расположенные по окружности. В корпусе 2 распылителя размещена игла 3, разобщающая внутренние полости форсунки от камеры сгорания. Корпус распылителя и игла представляют собой комплект спаренных деталей. Игла прижимается к корпусу распылителя пружиной 8 через штангу 6. Пружина сжимается поворотом регулировочного винта 11, положение которого фиксируется гайкой 13. Сверху на регулировочный винт навертывается штуцер 15, к которому присоединяется трубка отвода топлива, просочившегося через зазор между иглой и корпусом распылителя.

Рис. 27. Форсунка:

1 — сопло; 2 ~ корпус распылителя; 8 — игла; 4— колпак; 5, 9 — кольца уплотнительные; 6 — штанга; 7 — корпус форсунки; в — пружина; 10 — тарелка; 11 — винт регулировочный; 12, 14 — прокладки; 13 — гайка; 15 — штуцер; 16 — корпус фильтра; 17 — стержень; А — конусная поверхность; 5 — канал отвода просачивающегося топлива; В, Г — пазы; Д — отверстия прохода топлива

Топливо подводится в форсунку через щелевой фильтр, состоящий из корпуса 16 и стержня 17. Топливо, проходя через продольные пазы В, кольцевой зазор между корпусом и стержнем, поступает в продольные пазы Г, откуда по отверстиям Д — в канал корпуса форсунки. Регулируют форсунку на специальном стенде.

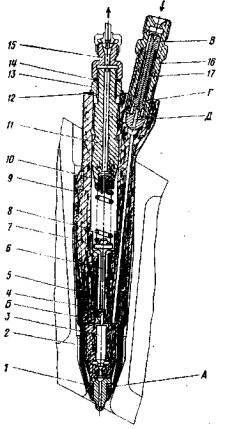

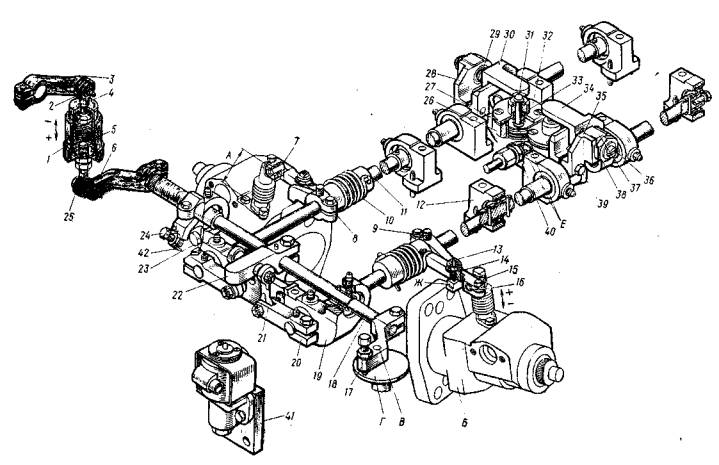

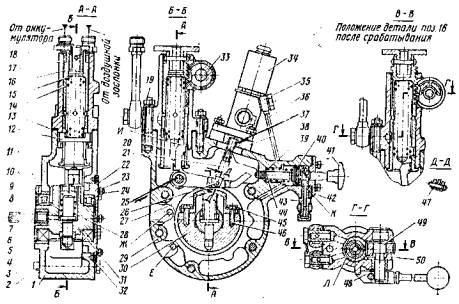

Механизм управления топливными насосами (рис. 28) установлен на лотке и предназначен для перемещения реек топливных насосов объединенным регулятором и отключения реек топливных насосов (с первого по четвертый каждого ряда цилиндров) на минимальной частоте вращения без нагрузки. Механизм приводится в движение от вала сервомотора объединенного регулятора, который посредством рычага 5, тяг 4 и 25, пружины 5 и рычага 6 поворачивает валик 18. Валик 18 через рычаг 3, тягу 21 и рычаги 20 поворачивает валики 11. На валиках 11 неподвижно установлены рычаги 28, 30, 34 и 35. Рычаги 30 и 34 пружинами 29 прижаты к рычагам 28 и 35.

Рис. 28. Механизм управления топливными насосами:

1 — тяга упругая; 2 —масленка; 3, 6, 14, 17, 20, 22, 28, 30, 34, 35, 42 — рычаги; 4, 21, 25 — тяги; 5, 10, 29, 33 — пружины; 7 —втулка; 8, 31 — упор; 9 — штифт; 11, 18 — валики; 12, 19 — стойки; 13, 36 — винты регулировочные; 15 — сухарь; 16 — ось; 23 — пластина; 24 — болт упора мощности; 26 — корпус; 27 — поршень; 32 — крышка, 37 — пластина на стопорная; 38 — гайка: 39 — болт; 40 — штуцер; 41 — вентиль электропневматический; А — установочный размер; Б — насос топливный; В — отверстие для установки приспособления при проверке предельного выключателя; Г — упор предельного выключателя; Ж — бурт под опору рычага в момент отключения цилиндров; Е — каналы

На валиках установлены упоры 8 и рычаги 14. Упор 8 зафиксирован на валике штифтом 9 и болтом. Пружина 10 прижимает к упору 8 рычаг 14 с винтом 13, которым регулируют выдвижение рейки топливного насоса Б. В рычаг 14 установлены втулка 7 и ось 16, на которой установлен сухарь 15, входящий в паз рейки топливного насоса.

Конструкция механизма управления топливными насосами обеспечивает при необходимости отключение любого из насосов, а также перевод механизма управления в положение нулевой подачи топлива в случае заклинивания плунжера или рейки какого-либо топливного насоса. Для ограничения выхода реек топливных насосов на номинальной мощности на рычаге 42 установлен болт 24 упора мощности.

Для улучшения работы дизель-генератора на минимальной частоте вращения без нагрузки механизм управления топливными насосами имеет механизм отключения, которым отключаются рейки топливных насосов с первого по четвертый каждого ряда цилиндров. Механизм отключения состоит из корпусов 26, поршней 27 с упорами 31, пружин 33, прижимающих поршни к корпусу 26, крышек 32 с уплотнительными манжетами и прокладками. Сжатый воздух от магистрали тепловоза подводится к электропневматическому вентилю 41 и далее по трубке к штуцеру 40 и по каналам Е к поршням 27.

При работе дизель-генератора на минимальной частоте вращения без нагрузки (нулевое или 1-е положение контроллера) срабатывает злектропневматический вентиль 41 и к механизму отключения подводится сжатый воздух. Давлением сжатого воздуха поршень преодолевает усилие затяжки пружин 33 и 29, а упор 31 перемещает рычаги 30, 34 и соответственно рейки топливных насосов 1—4 цилиндров обоих рядов в положение нулевой подачи топлива. При переводе дизель-генератора на работу под нагрузкой с 1-й позиции и при работе на холостом ходу со 2-й позиции контроллера сжатый воздух выпускается из корпуса механизма отключения через электропневматический вентиль. Усилием пружины 33 упор 31 переместится вниз до упора в торец корпуса 26, а пружина 29 переставит рычаги и соответственно рейки отключенных насосов на подачу топлива.

Насос топливоподкачивающий (рис. 29) шестеренного типа установлен на приводе насосов и приводится во вращение от него через промежуточный шлицевый вал 7. Цапфы шестерен ведомой 10 и ведущей 2 вращаются в текстолитовых втулках / и 3, установленных в корпусе насоса 11 и в кронштейне 9. Ведущий хвостовик шестерни 2 уплотнен в кронштейне манжетами 19 и 20, развернутыми в разные стороны и обеспечивающими уплотнение от просачивания топлива и масла. Между стопорным кольцом 18 и манжетой 19 установлено проставочное кольцо 4. Между манжетами 19 и 20 установлено проставочное кольцо 5, имеющее радиальные отверстия Г и кольцевую канавку на наружной поверхности, предназначенные для сообщения пространства между манжетами через канал В с атмосферой. По выходу из отверстия В топлива или масла можно также контролировать работу уплотнения. В расточке корпуса установлен перепускной шарик 15, прижатый к отверстию пружиной 17 с пробкой 16. Давление начала открытия шариком отверстия регулируется подбором прокладок 14 между пробкой и пружиной. Втулки / и 3 смазываются топливом. Топливо, просочившееся через втулку 3 ведущей шестерни, смазывает манжету 19. Манжета 20 смазывается маслом, подводимым через штуцер 23.

Рис. 29. Насос топливоподкачивающий:

1, 3 — втулки текстолитовые; 2 — шестерня ведущая; 4, 5 — кольца проставочныс; 6 — втулка; 7 — вал шлицевый; 8, 12 — штифты; 9 — кронштейн; 10 — шестерня ведомая; 11 —корпус насоса; 13— фланцы трубопровода; 14 — прокладки регулировочные; 15 — шарик; 16 — пробка; 17 — пружина; 18, 21 — кольца стопорные; 19, 20 — манжеты; 22 — штуцер отвода просочившегося топлива; 23 — штуцер подвода масла; В — контрольное отверстие; Г — радиальные отверстия; Д — полость всасывания; Е — полость нагнетания

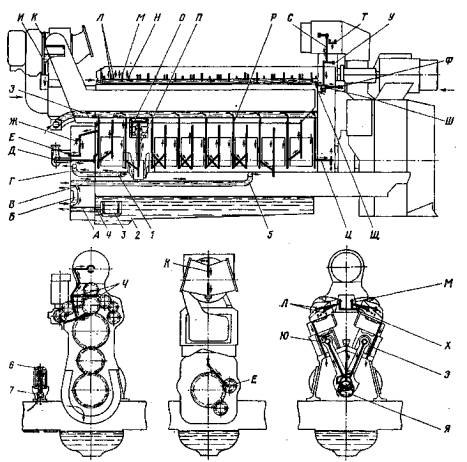

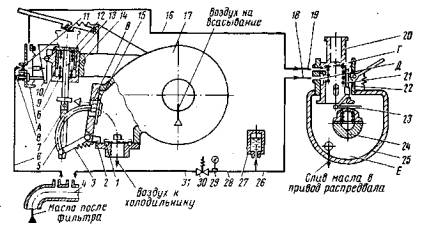

Масляная система имеет два насоса масла, полнопоточный фильтр тонкой очистки масла со сменными бумажными фильтрующими элементами, охладитель масла, два центробежных фильтра, сетчатый фильтр масла, установленный на входе в дизель, маслопрокачивающий насос, трубопроводы, клапаны. Все элементы масляной системы, кроме фильтра тонкой очистки масла, расположены на дизель-генераторе. Оба насоса масла одинаковой конструкции и подают масло последовательно.

Из масляной ванны поддизельной рамы через сетчатый маслозаборник и размещенный в нем невозвратный клапан масло поступает во всасывающую полость правого (первого) насоса масла и подается по трубе к фильтрам тонкой очистки масла, а затем в охладитель масла, а от него по трубе в поддизельной раме к левому (второму) насосу масла. Частота вращения и, следовательно, подача первого насоса масла на 3% больше, чем у второго насоса. На трубе поддизельной рамы между двумя насосами масла закреплены два клапана: невозвратный и предохранительный. Предохранительный клапан предназначен для отвода масла в поддизельную раму в случае возникновения давления перед вторым насосом масла более 0,08—0,12 МПа (0,8—1,2 кгс/см2). Невозвратный клапан служит для всасывания масла вторым насосом непосредственно из емкости масла в раме при недостаточном поступлении масла ко второму насосу. Второй насос масла через сетчатый фильтр подает масло на дизель. Часть масла (»5%) после второго насоса поступает к центробежным фильтрам тонкой очистки масла и после очистки в них сливается в емкость рамы. Дизель-генераторы 1А-9ДГ имели один насос масла. Внутренняя масляная система дизеля приведена на рис. 30.

Рис. 30. Внутренняя масляная система дизеля:

1 - труба отвода масла к фильтру сетчатому; 2 — емкость в раме для размещения масла; 3 — маслозаборник с невозвратным клапаном; 4 — труба подвода масла к первому насосу масла 5 — труба подвода масла от полнопоточного фильтра к охладителю масла; 6 — фильтры масла центробежные; 7 —труба подвода масла к центробежным фильтрам; А-Я — каналы; Б — для подвода масла к полнопоточному фильтру; Д — то же к шлицевому валу привода насосов Е — то же к подшипникам и шлицевому валу водяного насоса Ж —то же к шестерням привода насосов; 3 — центральный канал подвода масла к ушам движения; И — полость для слива масла из подшипников турбокомпрессора; К — канал для подвода масла к подшипникам турбокомпрессора; Л —каналы для подвода масла к осям рычагов и гкдротолкатслям крышек цилиндров; М — канал для подвода масла к толкателям топливных насосов; Н — то же к подшипником распределительного вала; О — слив масла из поршней; П— канал в шатуне; Р — канал подвода масла к коренным подшипникам; С — то же к подшипникам вентилятора; Т — полость слива масла из подшипников вентилятора; У, Ф, Ш, Ч — каналы подвода масла к подшипникам и шестерням привода распределительного вала; Ш — канал подвода масла из лотка распределительного вала к приводу распределительного вала;. И — полость коленчатого вала для подвода масла к десятому коренному подшипнику; X — канал масляный в лотке; Э — канал слива масла из верхней части крышки цилиндров в картер дизеля; Ю — полость для смазки пальца поршневого; А — канал коленчатого вала

Насосы масла шестеренного типа односекционные нереверсивные приводятся от привода насосов дизеля через шлицевое соединение. Рабочие шестерни насоса стальные, косозубые. Для поддержания заданного рабочего давления нагнетательные секции насоса снабжены редукционными клапанами золотникового типа с демпфирующим устройством. Два фильтра масла полнопоточные, размещенные на раме тепловоза, работают параллельно и имеют по восемь бумажных фильтрующих элементов типа «Нарва 6-4», в которых задерживаются частицы более 40—50 мкм. Фильтры имеют перепускные клапаны, которые открываются при перепаде давления масла от 0,157 до 0,175 МПа (1,6—1,8 кгс/см2).

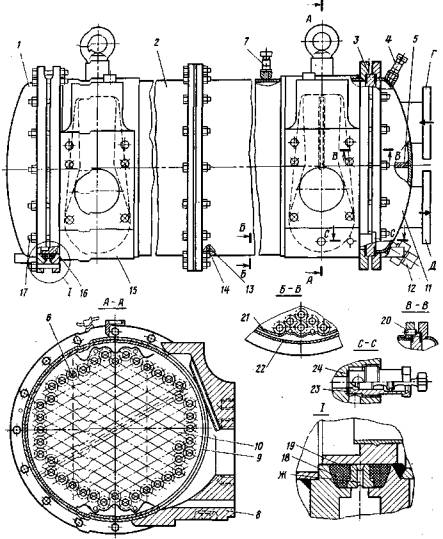

Охладитель масла (рис. 31) установлен на раме с левой стороны дизеля и предназначен для охлаждения масла, циркулирующего в системе дизеля. Охладитель состоит из корпусов 2 и 22 передней 11 и задней 1 крышек, охлаждающей секции 10 и кронштейнов 8 и 15. Перегородка 5 крышки 11 разделяет водяную полость охладителя пополам. Охлаждающая секция 10 состоит из передней 3 и задней 16 трубных досок, в отверстиях которых закреплены оребренные трубки 6 с сегментными перегородками 13, создающими поперечное смывание маслом трубного пучка, что способствует лучшим условиям теплообмена. Заполнители 9 и 21 уменьшают зазоры между корпусом и трубным пучком, тем самым сокращают переток неохлажденного масла. Стык сегментных перегородок и корпуса уплотняется резиновым шнуром 14.

Рис. 31. Охладитель масла:

1, 11 — крышки 9, 22 — корпус; 3, 16 — доски трубные; 4, 7, 23 — вентили; 5, 13 — перегооояки 6— трубки охлаждающие; 8, 15 — кронштейны; 9, 21 — заполнители; 10 — секция охлаждающая; 12 - труба; 14 -шнур; 17 - шпилька; 18, 19 - кольца промежуточное и уплотнитсльное; 20 — штифт; 24 — прокладка; Г, Д — патрубки; Ж —отверстие теля в секции холодильной камеры тепловоза.

Вода в охладитель масла поступает по патрубку Г передней крышки, проходит по трубкам 6 одной половины секции, а затем по трубкам другой половины секции выходит из патрубка Д.

Масло в охладитель идет по трубопроводу, расположенному в раме, через отверстие в кронштейне 15, проходит в междутрубном пространстве и выходит через отверстие в кронштейне 8.

Водяная система (рис. 32) двухконтурная, закрытая с избыточным давлением. Через горячий контур отводится тепло от деталей дизеля, а через холодный — от наддувочного воздуха и масла. Вода из холодильной камеры тепловоза попадает во всасывающую полость водяного насоса горячего контура и далее через коллекторы правого и левого рядов блока — на охлаждение втулок и крышек цилиндров и среднего корпуса турбокомпрессора. Из крышек цилиндров она поступает на охлаждение выпускных коллекторов газовыпускных труб и корпуса турбины. Из выпускного и среднего корпусов турбины и левой газовыпускной трубил вода отводится в холодильную камеру тепловоза. Из холодильной камеры вода холодного контура подается к охладителю масла и далее к охладителю наддувочного воздуха, откуда попадает во всасывающую полость водяного насоса холодного контура и нагнета.

Рис. 32. Внутренняя водяная система дизеля:

1—водяной насос холодного контура; 2 — канал подвода воды к водяному насосу; 3 — патрубки подвода воды к водяным коллекторам блока цилиндров; 4 — коллектор для воды (расположен по правой и левой сторонам блока цилиндров); 5 — патрубок охладителя наддувочного воздуха; 6— коллектор выпускной; 7 — труба подвода воды к турбокомпрессору от правого выпускного коллектора; 8 — канал подвода воды к среднему корпусу турбокомпрессора; 9 — труба перетока воды и отвода пара из правого коллектора; 10 — труба отвода воды из среднего корпуса турбокомпрессора; 11 — труба отвода пара из среднего корпуса турбокомпрессора; 12—то же для перетока воды и отвода пара из левого коллектора; 13 — то же для подвода воды к турбокомпрессору от левого выпускного коллектора; 14 —то же для отвода пара из охладителя наддувочного воздуха; 15 — охладитель наддувочного воздуха; 16 — труба для перетока воды из выпускного коллектора в водяной коллектор, слив воды; 17 — подвод воды к насосу из холодильника тепловоза (горячий контур); 18—насос для воды горячего контура; А — полость отвода воды из дизеля (горячий контур); Б — то же для отвода воды из дизеля и охладителя наддувочного воздуха (холодный контур); В — то же для перетока воды из крышки цилиндра к выпускному коллектору; Г — полость подвода воды для охлаждения крышки цилиндра; Д — каналы и полость подвода воды для охлаждения втулки цилиндра.

Оба насоса одинаковой конструкции — нереверсивные центробежные установлены на приводе насосов и соединены шлицами. Номинальная подача 80 м3/ч при давлении нагнетания 0,345 МПа (3,5 кгс/см2).

Система вентиляции картера создает разрежение в картере дизеля путем отсоса газов турбокомпрессором. Разрежение предотвращает вытекание масла и выход газов через зазоры у валов, выходящих наружу, а также через неплотности в соединениях.

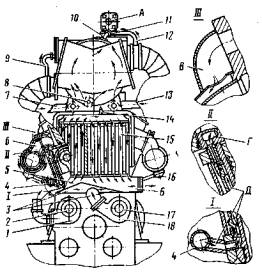

Система вентиляции состоит из трубопроводов, маслоотделительного бачка, заслонки управляемой и дифференциального манометра. Газы отсасываются из картера и лотка по трубам через маслоотделительный бачок, а затем по трубе во всасывающую полость турбокомпрессора. Заслонка управляемая (рис. 33) обеспечивает разрежение в картере дизеля в заданных пределах.

Рис. 33. Заслонка управляемая:

1, 2 —корпуса; 3— мембрана; 4, 12 — гайки; 5, 29 — штоки; 6 — кран; 7—накладка; 8 — кожух; 9, 10 — тяги; 11 — рычаг; 13, 20 — винты; 14 — валик; 15 — шкала; 16, 18 — подшипники; 17 — заслонка; 19, 23 — крышки; 21 — кольцо; 22 — прокладка; 24 — ролик; 25 —шпилька; 26 —серьга: 27 — штифт; 28 — пружина; 30 — втулка; 31 — ось; В — торец; Г — полость подвода воды

При повышении частоты вращения коленчатого вала дизеля и, следовательно, увеличения давления воды, воздействующей на мембрану 3, заслонка 17 поворачивается .против часовой стрелки, уменьшая проходное сечение трубы, а при уменьшении частоты вращения заслонка поворачивается по часовой стрелке и этим увеличивает проходное сечение. Такое управление заслонкой позволяет поддерживать необходимый диапазон разрежения в картере при работе по тепловозной характеристике и на холостом ходу. Измерительным элементом узла является мембрана 3, к которой через отверстие в кране 6 и полость Г корпуса 2 под давлением подведена вода из водяной системы дизеля. К мембране прикреплен шток 5, в который упирается тяга 9. В тягу 9 ввернута тяга 10, связанная шарнирным соединением с рычагом 11, закрепленным на валике 14. Пружина 28 связывает рычаг 11 с корпусом 1. Перемещение мембраны 3 передается заслонке 17, закрепленной в прорези валика 14. Начало поворота заслонки зависит от натяжения пружины 28, а натяжение изменяется вворачиванием (выворачиванием) втулки 30 в корпус 1. Угол поворота заслонки зависит от плеча пружины относительно оси валика. Длина плеча изменяется вращением ролика 24 на шпильке 25. На угол установки заслонки влияет общая длина тяг 9 и 10.

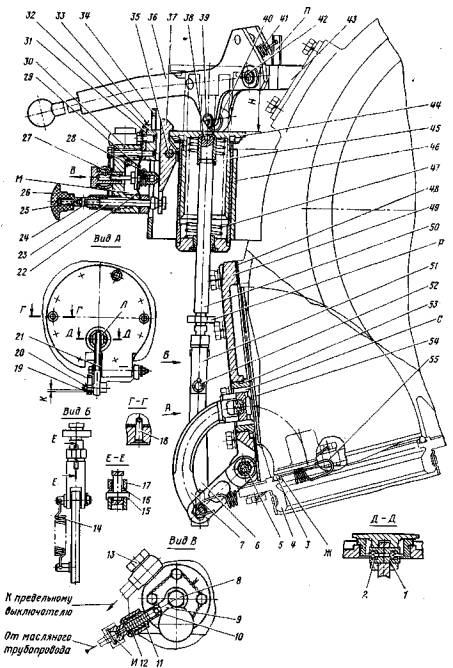

Система защиты дизеля от превышения коленчатым валом предельно допустимой частоты вращения состоит из выключателя предельного (рис. 34) и заслонки воздушной (рис. 35).

Рис. 34. Выключатель предельный:

1, 13, 32 — прокладки; 2 — болт крепления предельного выключателя; 3, 21 — упоры; 4 — кольцо стопорное; 5 — кольцо регулировочное; 6 — подшипник роликовый; 7 — втулка шлицевая; 8— вал шлицевый; 9, 14, 15, 37, 39 — пружины; 10 — обойма; 11 — штифт; 12, 25, 26, 31, 49 — валы; 16 — стакан; 17, 29 — корпуса; 18 — втулка; 19, 23 — шпильки; 20 — рычаг; 22, 27, 42 — крышки; 24 — шайба; 28 —прокладка регулировочная; 30 — груз; 33 — шестерня; 34 — вентиль электропиевматический; 35 — угольник; 36 — труба подвода воздуха; 38 — плита; 40— кольцо уплотнительное; 41 — кнопка; 43 — штуцер; 44 — шток с поршнем; 45 — пластина замочная; 46 — болт; 47 — шплинт; 48—рукоятка; 50 — кулачок

Рис. 35. Схема работы заслонки воздушной:

1 — кольцо; 2 - проставок; 3, 12, 21 — пружины; 4 — патрубок; 5 — рычаг серповидный; 6, 16, 26, 28 и 31-— трубы; 7 — серьга; 8 — кнопка; 9 — поршень; 10 — защелка; 11 — дроссель; 13 — шток; 14 — сервомотор; 15—заслонка; 17 — улитка турбокомпрессора; 18, 19 — угольники; 20 — стакан; 22 — корпус; 23 — рычаг; 24 — груз; 25 — предельный выклюяатель; 27 — аккумулятор; 29 — штуцер для давления масла; 30 — клапан редукционный; А, Е — полости; Б — торец; В, Г — отверстия; Д — канавка

Выключатель предельный (см. рис. 34) останавливает дизель-генератор путем перестановки реек топливных насосов в положение нулевой подачи топлива и подачи гидравлического импульса на закрытие воздушной заслонки при превышении частоты вращения коленчатого вала выше 18,6—19,2 с-1 (1115—1155 об/мин). Предельный выключатель астатического типа. Он установлен на приводе распределительного вала дизеля. В корпусе 29 предельного выключателя размещены следующие узлы: автомат выключения, состоящий из корпуса 17, стакана 16, втулки 18, пружин 14 и 15, вала 49, шестерни 33, кулачка 50 и рукоятки 48; выключатель, состоящий из штока 44, пружины 39, крышки 42 и кнопки 41; чувствительный элемент, состоящий из груза 30, упора 3, пружины 9, крышки 27, регулировочных прокладок 28.

Вал 31 вращается в роликовых подшипниках 6, установленных в обойме 10, зафиксированной штифтом 11 в крышке 22. Груз с пружиной 9 и крышкой 27 установлен на валу 31 и вращается вместе с валом, который приводится во вращение шлицевым валом 8 от шестерни в приводе распределительного вала. На валу 25 в плоскости вращения груза установлен рычаг 20, одно плечо которого под действием пружины 37 входит в зацепление со стаканом 16, связанным с механизмом управления топливными насосами. При превышении частоты вращения выше предельно допустимой груз под действием центробежных сил, преодолевая усилие пружины 9, перемещается в радиальном направлении и нажимает на рычаг 20, выводя его из зацепления со стаканом. Стакан под действием пружин 14 и 15 резко поднимается вверх и, воздействуя на механизм управления топливными насосами, устанавливает рейки насосов в положение нулевой подачи топлива. Одновременно с этим канавка Л на стакане сообщает полость трубы подвода масла от аккумулятора с полостью сервомотора механизма воздушной заслонки: от аккумулятора подается гидравлический импульс на мембранный пакет сервомотора. Воздушная заслонка срабатывает.

В аварийных случаях при нажатии на пульте в кабине машиниста кнопки остановки электропневматический вентиль 34 при замыкании электрической цепи сообщает по трубе 36 полость перед поршнем штока 44 с воздушной системой управления, что приводит к выключению подачи топлива в цилиндры дизеля. При ручной остановке дизеля предельным выключателем необходимо нажать на кнопку 41. При этом шток 44 поднимает рычаг 20 и выводит его из зацепления со стаканом. Для приведения предельного выключателя в рабочее состояние имеется рукоятка 48.

Воздушная заслонка (рис. 36) перекрывает поступление наддувочного воздуха из турбокомпрессора к цилиндрам дизеля при поступлении на механизм воздушной заслонки импульса давления масла при срабатывании предельного выключателя. Механизм воздушной заслонки смонтирован на улитке турбокомпрессора и состоит из следующих узлов: рукоятки 36, сервомотора 34, поршня 44 со штоком 50, крышки 49 с заслонкой 54 и пррставка 4. Масло из патрубка 4 (см. рис. 35), куда оно постоянно поступает от фильтра масла грубой очистки, по трубе 6 проходит через дроссель 11 в мембранную полость сервомотора 14, заполняет полость, вытесняя воздух, и далее по трубе 16 через угольник 19 и отверстие Г стакана20 подается в полость предельного выключателя 25, откуда сливается в привод распределительного вала.

Рис. 36. Заслонка воздушная:

1 — сухарь; 2, 14, 41, 47, 55 — пружины; 3, 11, 19, 21 — кольца; 4 — проставок; 5, 20, 35, 39, 42, 52 — оси; 6 — серьга; 7 — рычаг серповидный; 5 — пробка; 9 — дроссель; 10— втулка; 12 — диафрагма; 13—угольник; 15 — стопор; 16 — шайба; 17 — гайка; 18, 24 — штифты; 22 — мембраны; 23, 25, 50— штоки; 26 — кнопка; 27 — пакет мембранный; 28 — шплинт; 29— накладка; 30, 49 — крышки; 31 — плита; 32 — стойка; 33, 48 — прокладки; 34 — сервомотор; 36— рукоятка; 37 —защелка; 38 — проволока; 40 — ролик; 43— проушина; 44 — поршень; 45 — втулка проставочная; 46 ~ корпус; 51 — вилка; 53 — сопло; 54 — заслонка; Ж—поверхность; И, М — полости; П, Р — упоры; С — отверстие.

Одновременно с поступлением в трубу 6 масло подается в трубу 31, проходит через редукционный клапан 30, заполняет аккумулятор 27 и попадает в канавку Д предельного выключателя, разобщенную от отверстия Г.

При превышении максимально допустимой частоты вращения коленчатого вала дизеля груз 24 под действием центробежной силы воздействует на рычаг 23 и выводит его из зацепления со стаканом 20. Стакан под действием пружины 21 перемещается вверх, передвигает рейки топливных насосов на нулевую подачу топлива и соединяет канавку Д с отверстием Г и тем самым сообщает аккумулятор с полостью А сервомотора воздушной заслонки. Одновременйо перекрывается слив масла из отверстия Г в полость Е. .

Из-за наличия сжатого воздуха в аккумуляторе происходит резкое возрастание давления в правой ветви трубопровода, что способствует резкому давлению масла на мембранный пакет, гайка которого нажимает на защелку, освобождая поршень 9. Под действием пружины 12 поршень резко перемещается вверх, связанный с ним шток 13 поднимается до упора и через вилку, серьгу и серповидный рычаг опускает заслонку на проставок. Таким образом происходит перекрытие прохода нагнетаемого турбокомпрессором наддувочного воздуха из улитки к цилиндрам дизеля. Через открывшееся отверстие В воздух выходит из улитки и ресивера блока наружу.

От одновременного прекращения подачи в цилиндры топлива и воздуха дизель снижает обороты и останавливается. Исключен «разнос» дизеля от перехода его работы с топлива на масло.

На дизель-генераторах 1А-9ДГ воздушной заслонки нет.

| II.2. Конструкция основных сборочных единиц и деталей. | Оглавление | II.4. Объединенный регулятор (частоты вращения и нагрузки) |