IV.4.

Установка мотор-компрессора

Для

привода тормозного компрессора

используется электродвигатель постоянного

тока с понижающим редуктором. Соединен

электродвигатель с редуктором двойными

пластинчатыми муфтами. Мотор-компрессор

расположен в районе холодильника тепловоза

справа по ходу. В данной книге неприводится

описание тормозного компрессора, так как

его устройство довольно часто отражается в

технической литературе по локомотивам.

Компрессор 1 (рис. 71) и понижающий редуктор 7 с передаточным отношением 2,46 установлены на двух опорах каждый, электродвигатель 12 — на четырех платиках 25х115х130 мм с резьбовыми отверстиями М20. Фланцы 4 и 11 компрессора и электродвигателя посажены на конусные валы со шпонками. Перед закреплением фланцев проверяют их прилегание по краске к поверхности хвостовиков валов. Площадь отпечатка должна иметь не менее 70 % сопрягаемой поверхности, при недостаточной площади отпечатка необходима притирка мелким наждачным порошком, смешанным с маслом. Гайки крепления фланцев на валах электродвигателя и компрессора затягивают вращающим моментом 4004-50 Н • м (4045 кгс • м) или обеспечивают осевой натяг фланцев 0,7—1,4мм.

Рис.

71. Установка привода компрессора:

1 - компрессор; 2 — шкив; 3 — опора компрессора; 4, 11 — фланцы; 5, 10 — пластинчатые муфты; 6, 9 — ограждения; 7 — редуктор; 8 — опора редуктора; 12 — электродвигатель

Гайка

крепления фланца электродвигателя

стопорится стопорной шайбой, а гайка

крепления фланца компрессора или стопорной

шайбой, или шплинтовкой при установке

прорезной гайки, К фланцу компрессора пятью

болтами крепится шкив привода вентилятора

тормозного компрессора, болты от

самоотворачивания удерживаются стопорными

шайбами. Стрела прогиба ремня вентилятора

компрессора в средней части между шкивами

при усилии 5 Н (0,5 кгс) должна быть для нового

ремня 6—8 мм, для бывшего в работе — 10—12 мм.

Компрессор

и электродвигатель соединены с редуктором

одинаковыми двойными пластинчатыми

муфтами, каждая из которых состоит из

стальной литой траверсы и тремя лапами с

обеих сторон, к которым крепится по 22 диска,

штампованных из листовой стали толщиной0,5мм.

Диски с одной стороны муфты присоединены к

лапам фланцев редуктора, смещенным на 60°

относительно лап траверсы муфты, с другой —

к лапам фланцев компрессора или

электродвигателя. Диски к лапам траверсы и

фланцев редуктора, компрессора и

электродвигателя крепятся болтами с

гайками. Под головки болтов установлены

сферические шайбы, позволяющие изгибаться

при неточном центрировании сопрягаемых

валов. Пластинчатые муфты за счет упругой

деформации стальных листов обеспечивают

относительный поворот соединенных валов

при их несоосности.

При

установке компрессора в процессе сборки

или ремонта возникает необходимость

центрирования валов компрессора, редуктора

и электродвигателя. В процессе

центрирования может возникнуть три вида

несоосности валов: смещение геометрических

осей валов относительно друг друга; перекос

осей, т.е. геометрические оси валов

установлены под каким-то углом; оси смещены

и перекошены на какой-то угол, т.е. перекос и

смещение осей. Практически величина

смещения и перекоса определяется как

разность зазоров между винтами стрелок и

базовыми платиками приспособления,

установленными на фланцах центрируемых

узлов, замеренных в вертикальной и

горизонтальной плоскостях в четырех

диаметрально противоположных точках.

Разность размеров, замеренных в радиальных

направлениях от оси валов, характеризует

смещение осей валов, а разность размеров,

замеренных в направлении осей валов, —

перекос осей. Фактическое смещение равно

половине разности размеров, измеренных в

двух противоположных положениях.

Приспособлениями для центрирования или

стрелками измеряют

в четырех диаметрально противоположных

положениях через 90, 180, 270, 360°.

Перед

установкой компрессор и редуктор собирают

с опорами, электродвигатель — с платиками и

соединяют их пластинчатыми муфтами. Между

опорными поверхностями компрессора и его

опор, редуктора и его опор,

электродвигателя и платиков устанавливают

наборы регулировочных прокладок, величина

которых определяется при центрировании

редуктора с компрессором и

электродвигателем. Число прокладок в

пакете под лапами компрессора, редуктора и

электродвигателя не должно превышать

четырех. Такое ограничение необходимо для

обеспечения надежности их закрепления, так

как в процессе эксплуатации происходит

обминание прокладок и, как следствие,

ослабление крепления. Причем прокладки

толщиной 0,25 и 0,5 мм устанавливают не более

как по одной, толщиной 2 мм не более двух в

комплекте.

Между

компрессором и редуктором, а также между

редуктором и электродвигателем

установлены ограждения 6 и 9, прикрепленные

болтами к бонкам, приваренным к настильному

листу рамы тепловоза, а две лапы ограждения

между компрессором и редуктором крепятся к

планкам, приваренным к опорам редуктора.

Для обеспечения доступа к муфтам и фланцам

привода компрессора на ограждениях

предусмотрены быстросъемные крышки на

замках.

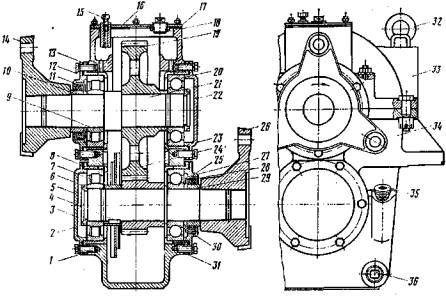

Редуктор

привода компрессора (рис.

72) с передаточным отношением 2,46 состоит

из верхнего 33 и нижнего 34 картеров,

соединенных по разъему

четырьмя шпильками и четырьмя болтами. По

плоскости разъема и по поверхности гнезд

уложена шелковая крученая нитка толщиной 0,1

мм так, что болты и шпильки не попадают в

контур, охватываемый ниткой. В редукторе на

подшипниках 6, 9,20, 30 установлены ведущий 25

и ведомый 21 валы. Подшипники

смазываются разбрызгиванием масла с

помощью крыльчатки 7, зафиксированной на

ведущем валу шпонкой 4. Валы в корпусе

редуктора установлены так, что пазы для

слива масла в крышках и сливные отверстия

гнезд подшипников ориентированы вниз.

Внутренняя полость редуктора сообщается с

атмосферой через сапун 15, ввернутый в

крышку 16, которая уплотняется

прокладкой 17. В этой же крышке имеется

заправочное отверстие, закрытое пробкой 18.

Слить масло можно через отверстие в

нижнем картере, закрытое пробкой 36. Уровень

смазки контролируется масломером 35, причем

при заправке редуктора уровень смазки

должен соответствовать верхней риске

неввернутого маслоуказателя. Картер

редуктора заправляется маслом, применяемым

для смазывания дизеля.

Рис.

72. Редуктор привода компрессора:

1,

17 - прокладки; 2 - кольцо; 3 — полукольцо; 4—

шпонка; 5, 12, 22, 27 — крышки; в, 9 — роликовые

подшипники; 7 крыльчатка; 8, 13, 23, 31 — гнезда

подшипников; 10, 29 — втулки лабиринтов; 11, 28 -

кольца лабиринтов; 14, 26 — фланцы; 15 — сапун;

16 — крышка; 18, 36 - пробки; 19, 24 — шестерни; 20, 30

— шариковые подшипники; 21, 25 — ведомый и

ведущий валы; 32 - рым; 33, 34— верхний и нижний

картеры; 35 — масломер

Все

подшипники установлены в гнездах 8, 13, 23, 31 подшипников,

которые закрываются крышками 5, 12, 22, 27, а

каждая крышка крепится шестью болтами. Со

стороны фланцев 14 и 26 валы

редукторов имеют лабиринтные уплотнения,

состоящие из колец 11, бурты которых

входят в проточки крышек 12 и 27, и

насаженных на валы втулок 10 и 29, имеющих

по наружной поверхности винтовые канавки с

левой резьбой. Радиальный зазор между

цилиндрическими поверхностями бурта

кольца лабиринта и проточки крышки 0,5—0,8 мм,

а между наружной поверхностью втулки

лабиринта и расточкой крышки — 0,45—0,7 мм.

При

установке крышек 5 и 22 определяется

толщина прокладки между ней и гнездом.

Толщина прокладки выбирается на 0,1—0,6 мм

больше зазора, замеренного между торцами

бурта крышки и гнезда при зажатом с двух

сторон подшипнике. Посадка подшипников по

пи утренним кольцам производится с

предварительным подогревом в масляной

ванне до температуры 363—373 К (90—100 °С). С

глухих концов валов внутренние кольца

подшипников упираются в полукольца 3, входящие

в кольцевые выточки валов. Эти полукольца

охватываются кольцами 2 и

раскерниваются с торцовой стороны в

четырех— шести точках по разъему: кольцо—полукольцо.

Сопрягаемые

поверхности фланца и вала предварительно

проверяют на прилегание по краске. На

поверхности конуса вала имеется шесть

рисок на равных расстояниях вдоль

образующей конуса глубиной 0,15 мм на длине 50±1

мм, отступив от торца на 15 мм. Пятна контакта

должны располагаться равномерно по

поверхности и занимать, не менее 75 %

поверхности сопряжения. Поверхности при

необходимости доводят по эталонным

сопряженным между собой конусам,

Совместная притирка сопрягаемых деталей не

допускается. Сборка фланцев с валами

производится до упора в торец втулки

лабиринта, при этом осевой натяг должен

быть 4—7 мм. Для обеспечения указанного

натяга допускается подшлифовка торцов

фланцев. Перед посадкой сопрягаемые

поверхности обезжиривают, фланец нагревают

до температуры

473 К (200 °С) и насаживают на вал до полного

упора, закрепляют специальный

пробкой, которую

снимают после остывания.

В

редукторе применены цилиндрические

косозубые шестерни с углом наклона зуба 16°

и модулем 4. Ведущая шестерня 24 имеет 24

зуба, а ведомая 19 — 59 зубьев. Исходный

контур зубчатого зацепления выполнен в

двух вариантах. Шестерни, профиль зубьев

которых выполнен по эвольвентной линии,

образуют зацепление, имеющее линейный

контакт сопрягаемых зубьев по узкой полосе

вдоль зуба. При проворачивании шестерен эта

линия перемещается одновременно вдоль

линии зацепления по профилю боковой

поверхности зуба. При этом в шестернях с

внешним эвольвентным зацеплением контакт

выпуклой поверхности одного зуба

происходит по выпуклой поверхности другого

зуба, что обусловливает высокие контактные

напряжения в местах касания и требует

большой твердости рабочих поверхностей.

| IV.3. Воздухоочиститель | Оглавление | IV.5. Установка выпрямительного шкафа |