111.4.

Тормозная система

Тормозная система, в том числе и тепловоз, снабжаются воздухом от компрессора КТ-7 14 (рис. 56) с приводом от электродвигателя постоянного тока 2П2К. Пуск и отключение электродвигателя компрессора осуществляются полупроводниковым блоком совместно с регулятором напряжения при работающем дизель-генераторе (контактор КРН включен). При этом должен быть включен автомат А5 «Компрессор», установлен предохранитель ПРЗ на 430 А, ТРК. «Тумблер РДК» включен на одной из секций тепловоза.

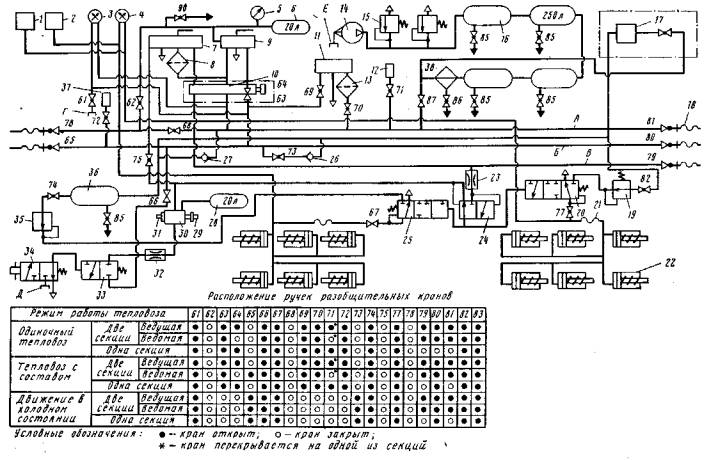

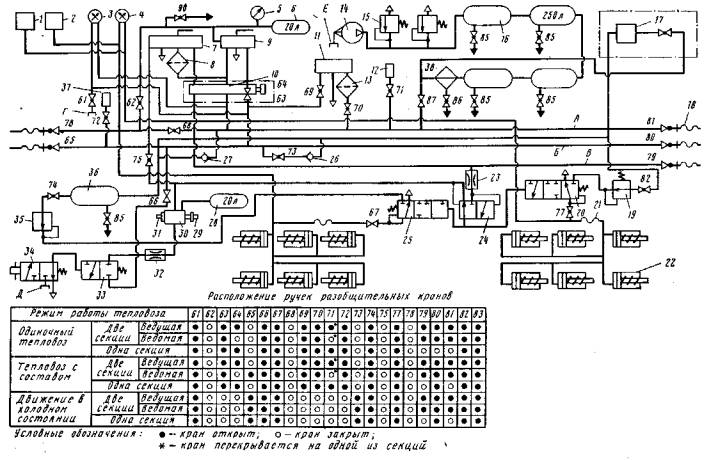

Рис.

56. Принципиальная схема воздухопровода

тормоза:

1,2 — датчики — реле давления; 3, 4 — манометры двухстрелочныё; 5 —- манометр; 6. 28 — резервуары; 7 — кран вспомогательного тормоза; 8, 13—фильтры; 9 — кран машиниста; 10 — устройство блокировки тормоза; 11—электропневматический клапан автостопа; 12, 37 датчики — реле давления; 14 — компрессор; 15 — предохранительный клапан; 16, 36 — резервуары; 17 — система осушки воздуха; 18, 21 — соединительные рукава; 19 — 35 — редукторы давления; 20, 25 — реле давления; 22 — тормозной цилиндр; 23, 32 — дроссели; 24 — переключательный клапан; 26, 27 — обратный клапан; 29 — воздухораспределитель; 30 — камера; 31 — электронневматичсский датчик; 32 — дроссель; 33 — клапан; 34 — электропневматический вентиль; 38 — маслоотделитель; 61—90 — краны; А — магистраль питательная и синхронизации; Б—магистраль тормозная; В — магистраль вспомогательного тормоза; Г — трубопровод к скоростемеру; Д — трубопровод управления и обслуживания; Е — трубопровод к разгрузочному устройству компрессора (номера кранов 61—90 соответствуют номерам на бирках, прикрепленных к ним)

Сигналом

к пуску тормозного компрессора служит

включение регулятора давления (РДК) датчикареле

давления 12 РД-1-ОМ5-02, отрегулированного

на давление 0,75 МПа (7,5 кгс/см2) с зоной

нечувствительности 0,15 МПа (1,5 кгс/см2).

При включении электродвигателя

компрессора разгрузочный вентиль (ВР на

электрической схеме) ВВ-1315 включается,

перепускает воздух из воздухопровода

управления и обслуживания к разгрузочным

клапанам компрессора через трубопровод.

Под

давлением воздуха клапаны разгрузочного

устройства находятся в положении включения,

а тормозной компрессор — в состоянии

холостого хода только в начальный момент

набора частоты вращения электродвигателем

компрессора. По мере роста частоты вращения

электродвигателя компрессора и повышения

напряжения разгрузочный вентиль ВР

выключается, прекращается подача воздуха

под клапаны холостого хода и тормозной

компрессор начинает работать на зарядку

тормозных резервуаров. При достижении

давления в главных резервуарах 0,9±0,02 МПа

(9+0,2 кгс/см2) датчик-реле РДК разрывает

цепи питания электродвигателя компрессора.

Для

предохранения от превышения давления

воздуха в главных тормозных резервуарах

при отказе системы отключения компрессора

на нагнетательном трубопроводе от

компрессора установлено два

предохранительных клапана 15, условный

№ Э216, отрегулированных на срывное давление

1±0,02 МПа (10±:0,2 кгс/см2). После тормозных

резервуаров на тормозном трубопроводе

установлен маслоотделитель 38 для

очистки сжатого воздуха от примесей масла и

влаги. Осажденное масло и влагу сливают

через кран 86.

Перед электропневматическим клапаном автостопа усл. № ЭПК-150 и краном вспомогательного тормоза воздух очищается дополнительно фильтрами 8 и 13 усл. № Э-114.

Запас

воздуха, необходимый для работы тормоза,

аппаратов системы управления, песочной

системы и воздухопенной пожарной установки,

обеспечивают пять главных резервуаров 16 объемом

по 250 л. На главных резервуарах установлены

фирменные таблички, где указаны номер,

завод-изготовитель, год изготовления,

допускаемое давление, место и дата

испытания. Промывают резервуары ежегодно, а

через каждые три года подвергают

гидравлическому испытанию.

Для

управления автоматическими тормозами в

кабине машиниста установлен кран машиниста

9 № 395. 000-3, кран вспомогательного

тормоза 7 № 254.000-1, устройство блокировки

тормозов № 367.000А. Кран машиниста имеет

объем уравнительного резервуара 6 20 л.

Для

наблюдения за давлением в уравнительном

резервуаре имеется манометр 5 МП 10.

Через блокировочное устройство тормозов

сообщаются: кран машиниста № 395 — с

тормозной и питательной магистралями; кран

вспомогательного тормоза № 254 — с

магистралью вспомогательного тормоза.

При

первом положении (отпуск и зарядка) крана

машиниста воздух из питательной магистрали

А поступает в тормозную магистраль Б. Время

выдержки ручки крана машиниста в первом

положении определяется по манометру 5 уравнительного

резервуара. Во втором положении (поездное с

автоматической ликвидацией сверхзарядки)

ручки крана машиниста перекрывается прямое

сообщение питательной тормозной

магистрали и давление в тормозной

магистрали поддерживается на уровне

давления в уравнительном резервуаре. При

переводе ручки крана машиниста во второе

положение после выдержки ее в первом

положении обеспечивается автоматический

переход с повышенного давления в

уравнительном резервуаре и магистрали на

нормальное зарядное давление постоянной

скоростью, не зависящей от сверхзарядного

давления и плотности тормозной магистрали.

В

третьем положении (перекрыша без питания

тормозной магистрали) ручки крана

машиниста уравнительный резервуар

сообщается с тормозной магистралью, в

результате чего отсутствует избыточное

давление в уравнительном резервуаре по

отношению к тормозной магистрали,

следовательно, отсутствует питание

тормозной магистрали. В четвертом

положении (перекрыша с питанием тормозной

магистрали) ручки крана машиниста

уравнительный резервуар разобщен от

питательной и тормозной магистралей. В

тормозной магистрали поддерживается

давление, равное давлению в уравнительном

резервуаре.

В

результате потери герметичности притирки

золотника крана машиниста допускается

изменение давления в магистрали не более 0,01

МПа (0,1 кгс/см2) за 3 мин. В пятом

положении (служебное торможение) ручки

крана машиниста уравнительный резервуар и

тормозная магистраль сообщаются с

атмосферой. После перевода ручки крана

машиниста из пятого в четвертое или третье

положение воздух будет выпускаться до

выравнивания давления в тормозной

магистрали и уравнительном резервуаре,

только после этого прекратится сообщение

тормозной магистрали с атмосферой.

В

шестом положении (торможение) ручки крана

машиниста происходит быстрая разрядка

тормозной магистрали и уравнительного резервуара.

Давление в питательной и тормозной

магистралях контролируется

манометром 3 МП-2-16. Кран 7 усл. № 254

предназначен для независимого управления

тормозами локомотива и имеет также шесть

положений: I

— отпускное, II

— поездное, III

— VI

— тормозные. При переводе ручки крана из

второго положения в одно из тормозных

воздух из питательной магистрали А попадает

в магистраль вспомогательного тормоза и

далее к тормозным цилиндрам, причем каждому

тормозному положению ручки крана машиниста

соответствует определенное давление

воздуха в тормозных цилиндрах. При

постановке ручки крана вспомогательного

тормоза в одно из тормозных положений

воздух из питательной магистрали А поступает

через устройства блокировки

тормозов 10, фильтр 8 усл. № Э114,

переключательный клапан 24 в камеры

управления реле давления 20 и 25 усл.

№ 404. Реле давления, срабатывая на

торможение, перепускают воздух из

питательного резервуара 16 в

трубопроводы тормозных цилиндров. При

установке ручки крана вспомогательного

тормоза в положение отпуска краны

управления реле давления сообщаются с

атмосферой, и реле давления, срабатывая на

отпуск, выпускает воздух из трубопровода

тормозных цилиндров в атмосферу.

При

зарядке системы тормоза воздух из

питательной магистрали через устройство

блокировки тормозов 10, кран машиниста

ведущей секции поступает в тормозную

магистраль к клапану автостопа 11, кроме

того, через обратный клапан 27 поступает

в питательный резервуар 16, оттуда через

разобщительные краны 74, 82 и редукторы

давления 19, 35 (усл. № 348002) — в

питательные камеры реле давления 20 и 25.

В воздухораспределитель 29 (усл. № 483.

000) и запасный резервуар 28 вместимостью

20 л воздух поступает из тормозной

магистрали через разобщительный кран 66. Воздух,

поступающий из питательной магистрали

через обратный клапан 27 в питательный

резервуар 16, обеспечивает торможение

обеих секций при разрыве или рассоединении

концевых рукавов между ними.

При

торможении краном машиниста 9 происходит

понижение давления воздуха в тормозной

магистрали, при этом срабатывают воздухораспределители

29 обеих секций на торможение и воздух из

запасных резервуаров 28 поступает в

камеры управления реле давления 20 и 25 через

переключательный клапан 24. Реле

давления, срабатывая на торможение,

перепускает воздух из питательных

резервуаров в трубопроводы тормозных

цилиндров тележек обеих секций.

Отпуск

автоматического тормоза осуществляется

повышением давления в тормозной магистрали

до зарядного при постановке ручки крана

машиниста в положение I.

При этом происходит срабатывание

воздухораспределителей на отпуск тормоза,

зарядка запасных резервуаров, выпуск

воздуха из камер управления реле давления,

сообщающих трубопроводы тормозных

цилиндров с атмосферой.

Отпуск

автоматического тормоза тепловоза после

служебного торможения краном машиниста в

зависимости от обстановки может быть

произведен нажатием на кнопку «Отпуск

тормоза» (КОТ), находящуюся на пульте

управления ведущей секции. При нажатии на

кнопку подается напряжение на катушку

электропневматического вентиля 34, выпускающего

воздух из рабочей камеры

воздухораспределителя, а он в свою очередь

выпускает воздух из камер управления реле

давления; реле давления, срабатывая на

отпуск, выпускают воздух из трубопроводов

тормозных цилиндров. Питание катушки

электропневматического вентиля 34 осуществляется

от автоматического выключателя «Управление

общее» А4 ведущей секции через контакты

устройства блокировки (БУ) тормоза (1685, 1686)

реверсивного механизма контроллера КМ 2217,

2218 и кнопки отпуска КОТ (2219, 2220).

При

повышении давления в трубопроводе

тормозных цилиндров одной из тележек более

0,03—0,05 МПа (0,3—0,5 кгс/см2) загорается

сигнальная лампа «Заторможено» (ЛОТ) на

пульте управления. Контакты датчиков

отпуска тормозов ДОТ1 и ДОТ2 замыкают цепи

сигнальной лампы ЛОТ по цепи от

автоматического выключателя «Управление

общее» А4 через контакты блокировочного

устройства БУ (1685, 1686) реверсивного

механизма контроллера КМ (2217, 2218). При

отпуске тормозов, когда давление в

трубопроводе тормозных цилиндров

становится менее 0,03—0,05 МПа (0,3—0,5 кгс/см2),

контакты ДОТ1 и ДОТ2 размыкают цепи питания

сигнальной лампы ЛОТ и лампа гаснет.

При

вождении сдвоенных поездов, когда второй

тепловоз ставится в середине поезда, для

управления тормозами применяется

устройство синхронизации работы кранов

машиниста первого и второго тепловозов. В

этом случае тормозная магистраль первого

поезда соединяется концевым рукавом с

трубопроводом синхронизации второго

тепловоза. При таком соединении тормозная

магистраль первого поезда является «уравнительным

резервуаром» крана машиниста второго

тепловоза, ручка крана машиниста которого

устанавливается в положение IV

(перекрыша с питанием тормозной магистрали)

и фиксируется специальной скобой;

управление тормозами осуществляется из

кабины первого тепловоза, находящегося в

голове сдвоенного поезда. Экстренное

торможение сдвоенного поезда можно

выполнить из кабины второго тепловоза

открытием крана 90.

При

работе тепловоза в режиме двойной тяги или

подталкивания (с включением его тормоза в

тормозную магистраль поезда) ручку крана

машиниста в кабине ведущей секции второго

или подталкивающего тепловоза необходимо

установить в пятое положение.

При

сочленении двух секций, из которых одна

оборудована системой автоматического

торможения при саморасцепе секций, т. е. у

которой управление автоматическим

тормозом осуществляется через реле

давления, а другая без этой системы, т. е. у

которой управление тормозом

осуществляется через кран

вспомогательного тормоза, кран 75, установленный

на трубе между воздухораспределителем и

краном вспомогательного тормоза на секции

с автоматическим торможением при

саморасцепе секций, должен быть открыт, а

воздухораспределители должны быть

включены на обеих секциях. При таком

сочленении отпуск автоматического тормоза

производится краном вспомогательного

тормоза и нажатием на кнопку «Отпуск

тормозов» на пульте управления (при ее

наличии). Причем при отпуске

автоматического тормоза краном усл. № 254 с

секции управления тепловозом отпускаются

тормоза только этой секции, а при отпуске

краном усл. № 254 и нажатием на кнопку «Отпуск

тормозов» с секции, управление тормозом

которой осуществляется через реле давления,

отпускаются обе секции. Условие торможения

обеих секций при разрыве или

самопроизвольном разъединении концевых

рукавов при таком сочленении не

выполняется.

Режимы

работы тормозов с составами

регламентируются «Инструкцией по

эксплуатации тормозов подвижного состава

железных дорог».

С

целью исключения случаев движения

тепловоза без воздуха в тормозной

магистрали на трубопроводе тормоза

установлен регулятор давления (РДВ),

который замыкает свои контакты при

повышении давления до 0,5±0,02 МПа (5±0,2 кгс/см2)

и размыкает при снижении давления до 0,32±0,05

МПа (3,2±0,5 кгс/см2). Контакты регулятора

давления включены в цепь возбуждения

тягового генератора.

Между

главной частью и двухкамерным резервуаром

воздухораспределителя установлен датчик

усл. № 418-000 для контроля целостности

тормозной магистрали. Датчик имеет два

микропереключателя, контакты которых

обозначены в электрической схеме: ДДР —

датчик дополнительной разрядки, ДТЦ —

датчик тормозных цилиндров. При обрыве

тормозной магистрали поезда или нарушении

ее целостности происходит служебная

дополнительная разрядка магистрали через

воздухораспределитель. При появлении

давления в канале дополнительной разрядки

воздухораспределителя замыкаются

замыкающие контакты переключателя ДДР и от

автомата А4 получает питание катушка реле

РУ1 через размыкающие контакты ДТЦ.

Сработав, реле РУ1 своими контактами

становится на самопитание, минуя контакты

ДДР, замыкает цепь питания лампы «Обрыв

тормозной магистрали» (ЛРТ) и размыкающими

контактами разрывает цепь питания

включенной катушки электропневматического

вентиля реверсора, т. е. снимается тяговая

нагрузка тепловоза. При обеспечении

питания тормозной магистрали через кран

машиниста в поездном положении его ручки

воздухораспределитель тепловоза не

становится на режим торможения и при этом

будет гореть сигнальная лампа и

отсутствовать тяговая нагрузка.

Восстановление тягового режима возможно

только после торможения и появления

давления в тормозной камере

воздухораспределителя выше 0,07 МПа (0,7 кгс/см2),

при этом размыкаются размыкающие контакты ДТЦ,

разрывая цепь питания катушек реле РУ1, которое,

отключившись, разрывает цепь питания

сигнальной лампы, замыкает свои контакты в

цепи катушек электропневматических

вентилей реверсора и позволяет

восстановить тяговый режим тепловоза.

Свидетельством исправности

устройства контроля целостности тормозной

магистрали является кратковременное

горение лампы ЛРТ во всех случаях

служебных торможений.

С

тормозной и питательной магистралями через

краны 69 и 70, которые перекрываются

только при движении тепловоза холодным

резервом, связан клапан автостопа 11 усл.

№ЭПК 150 сб. Н. Электропневматический клапан

автостопа, установленный в кабине

машиниста, предотвращает вместе с

автоматической локомотивной сигнализацией

проезд закрытых сигналов, останавливает

или снижает скорость, превышающую

допустимую, а также служит для проверки

бдительности машиниста. Для включения

клапана в корпус вставляют ключ и

поворачивают его вправо, после чего

происходит зарядка камер клапана не более 10

с из питательной магистрали, атмосфера и

тормозная магистраль будут разобщены.

После нажатия на рукоятку бдительности

ключ поворачивают влево до упора и вынимают.

При проезде путевого незакороченного

индуктора воздух из камер клапана и

питательной магистрали поступает в свисток.

Через 6—7 с после начала свистка необходимо

нажать рукоятку бдительности для

приведения клапана автостопа в исходное

положение. Если в течение этого времени не

нажать рукоятку бдительности, через 7—8с

тормозная магистраль сообщится с

атмосферой и произойдет экстренная

разрядка тормозной магистрали и, чтобы

восстановить работу автостопа и отпустить

тормоза, необходимо вставить ключ и

повернуть в правое положение. Изъятие ключа

из замка контролируется загоранием огней

на локомотивном светофоре.

При

смене кабин тепловоза для обеспечения

правильного отключения и включения

тормозной системы в кабине машиниста

установлено устройство 10 усл. № 367.000А

блокировки тормоза.

В

действующей кабине машиниста ручка крана 63

должна быть установлена вертикально, а

съемная ручка устройства блокировки

тормоза повернута вниз до упора. При

переносе управления в другую кабину

тепловоза необходимо произвести

торможение с полной разрядкой тормозной

магистрали, повернуть ручку устройства

блокировки тормоза на 180° вверх и снять ее с

квадрата. При этом кран машиниста

разобщается с питательной и тормозной

магистралями, кран вспомогательного

тормоза — с питательной магистралью и

магистралью вспомогательного тормоза,

также размыкаются контакты блокировочного

устройства в электрической схеме, питающей

электрические аппараты в электрической

цепи от автоматического выключателя «Управление

общее» (АУ). В кабине, куда переносится

управление тормозом, на вал устройства

блокировки тормоза надевается ручка и

поворачивается вниз на 180° до упора, а ручку

крана машиниста переводят в первое

положение для отпуска тормозов тепловоза.

При

постановке тепловоза в середине состава, а

также при включении питательной магистрали

на ведомой секции отключают кран машиниста,

а на ведущей — кран машиниста

устанавливают в четвертое положение и

фиксируют его специальной скобой, краны 68 и

90 закрывают. Кроме того, при включении

синхронизации на ведущей секции открывают

краны 62 и 78 и закрывают кран 65, а

на ведомой — открывают кран 65 и

закрывают краны 62 и 78. При

отключении синхронизации

на обеих секциях открывают кран 65 и

закрывают краны 62 и 78. При включении

питательной магистрали закрывают на

ведущей секции краны 62, 65, 78, а на ведомой

— закрывают кран 62 и открывают краны 65

и 78.

При

включении системы осушки кран 88 открывается,

а кран 87 закрывается, при отключении

осушки положение этих кранов обратное.

| III.3. Водяная система | Оглавление | III.5. Система осушки сжатого воздуха |