Глава

III

СИСТЕМЫ ТЕПЛОВОЗА

III.1.

Топливная система

Топливная система (рис. 40) предназначена для подачи очищенного и подогретого в зимнее время топлива к топливным насосам дизеля. Топливо заправляют через одну из двух заливных горловин в бак вместимостью 7,86 м3 (7860 л). Для предпусковой прокачки системы и подачи топлива к топливным насосам дизеля во время пуска дизель-генератора служит топливоподкачивающий агрегат 18. При работе дизель-генератора после его пуска топливоподкачивающий агрегат отключается и подача топлива к топливным насосам дизеля осуществляется топливоподкачивающим насосом 20, установленным на дизеле.

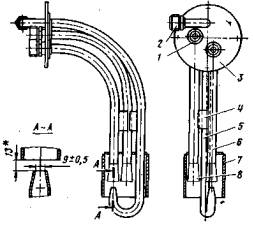

Рис.

40. Схема топливной системы:

1—бак для топлива; 2 — заборное устройство; 3, 21 — фильтры грубой очистки; 4 — фильтр тонкой очистки; 5 — карман для ртутного термометра; 6, 8—манометры; 7, 9 — демпферы; 10 — вентиль выпуска воздуха из системы; 11 — топливный насос; 12 — форсунки; 13 — вентиль для слива топлива; 14 — предохранительный клапан; 15 — перепускной клапан; 16 — труба слива с полок дизель-генератора и плиты топливоподкачивающего агрегата; 17 — подогреватель топлива; 18 — топливоподкачквающий агрегат; 19—невозвратный клапан; 20 — топливоподкачивающий насос дизель-генератора

Во

время предпусковой прокачки системы и

пуска дизель-генератора

топливоподкачивающий агрегат с

электрическим приводом засасывает топливо

по трубе заборного устройства 2 из бака

для топлива через фильтр грубой очистки 21

и по нагнетательной трубе через

невозвратный клапан 19 и фильтр тонкой

очистки 4 подает топливо в трубу подвода

к топливным насосам дизеля. Избыток топлива

через перепускной клапан 15, подогреватель

топлива 17 сливается в заборное

устройство бака для топлива. Из топливных

насосов топливо по форсуночным трубкам

поступает к форсункам, через которые

происходит впрыск топлива в цилиндры

дизеля. Топливо, просочившееся из полости

высокого давления форсунок, также

сливается в топливный бак через трубу

топливомера.

Для

обеспечения давления топлива, необходимого

для нормальной работы дизель-генератора, на

нагнетательном трубопроводе после

топливоподкачивающего агрегата установлен

предохранительный клапан 14, отрегулированный

на давление 0,3—0,35 МПа (3,0—3,5 кгс/см2), и

в конце трубы подвода топлива к топливным

насосам дизеля перепускной клапан 15, открывающийся

при давлении 0,11—0,13 МПа (1,1—1,3 кгс/см2).

Кроме того, предохранительный клапан

защищает от недопустимых давлений

фильтрующие элементы фильтра тонкой

очистки и уплотнения насоса

топливоподкачивающего агрегата. После

длительной стоянки дизель-генератора при

подготовке его к пуску при работающем

топливоподкачивающем агрегате из

нагнетательного трубопровода удаляют

воздух открытием вентиля 10. Вентиль 13 открывают

для слива топлива из трубопровода дизеля

перед снятием топливной аппаратуры.

Грязное топливо с полок дизеля и плиты

топливоподкачивающего агрегата удаляется

по сливному трубопроводу 16 наружу тепловоза.

После

пуска дизель-генератора

топливоподкачивающий агрегат отключается

и в работу вступает топливоподкачивающий

насос 20, установленный на дизеле.

Топливо в этом случае проходит через фильтр

грубой очистки 3 и нагнетается к фильтру

тонкой очистки 4. Магистраль к

топливоподкачивающему агрегату

перекрывается невозвратным клапаном 19. В

случае отказа топливоподкачивающего

насоса дизеля топливоподкачивающий

агрегат используется как аварийный.

Манометр 6, установленный на щите

приборов в машинном помещении, показывает

давление топлива, измеренное в

нагнетательном трубопроводе перед

фильтром тонкой очистки. Оно должно быть

0,3—0,35 МПа (3,0—3,5 кгс/см2). Манометр 8 показывает

давление топлива после фильтра тонкой

очистки, которое должно быть не менее 0,15 МПа

(1,5 кгс/см2). По этим манометрам

контролируется работа системы подачи

топлива в дизель, а также перепад давления

по фильтру тонкой очистки. При достижении

перепада 0,15 МПа (1,5 кгс/см2) возникает

необходимость промывки фильтра поворотом

крана переключения, установленным в

корпусе фильтра. Промывка производится без

остановки дизель-генератора и без

разборки фильтра. Если работоспособность

фильтра тонкой очистки после промывки на

тепловозе не восстанавливается,

необходимо заменить фильтрующие элементы.

Для предохранения манометров от пульсаций

давления топлива, вызываемых работой

топливных насосов высокого давления дизеля,

перед манометрами установлены демпферы 7 и 9.

Если

возникает необходимость замера

температуры топлива во время регулировочных испытаний дизель-генератора,

а также при необходимости проверки

эффективности работы подогревателя

топлива,

Бак

для топлива (рис. 41) представляет собой

емкость сварной конструкции объемом 7,86 м3

(7860 л), подвешенную под рамой тепловоза.

Несущими листами 19 бак крепится к

кронштейнам 21 рамы, кронштейнами 11 опирается

на кронштейны 12 и фиксируется от

поперечного смещения упорами 10, а от

продольного смещения — штифтами 17. Гайки

и болты крепления бака фиксируются от

самоотвинчивания стопорными планками 14,

15 и 18. Бак оборудован заливными

устройствами 1 с трубами 8 с обеих

сторон тепловоза, двумя щупами 6 для

замера количества топлива, двумя

топливомерными стеклами 5, заборным

устройством 9, вентиляционной трубой 7.

Между кронштейнами рамы тепловоза и

несущими листами, а также кронштейнами бака

установлены прокладки 16 и 20.

Рис.

41. Бак для топлива

Внутри

бак разделен поперек тепловоза тремя

перегородками с отверстиями для перетока

топлива, а вдоль оси тепловоза — одной перегородкой

и двумя несущими листами. К днищу бака приварен

отстойник, на боковых стенках которого

имеются с одной стороны пробка для слива

отстоя 2, а с другой — клапан слива

отстоя и топлива 13, Кроме того, в днище

отстойника предусмотрено отверстие,

закрытое крышкой 3. На боковых стенках

бака с обеих сторон имеется по четыре

промывочных отверстия, закрытые крышками 4.

Топливомерные

стекла (рис. 42) установлены на баке для

топлива спереди с обеих сторон для

показания уровня и объема имеющегося

топлива. Стеклянная трубка 10 одним

концом установлена в корпусе крана 6, уплотнена

резиновой втулкой 7, удерживается в

вертикальном положении поддержкой 11, закрыта

сверху резиновой пробкой 12 и защищена кожухом

9 с набитыми на нем рисками с ценой

деления 100 л.

Рис.

42. Топливомерное стекло:

1

— втулка сальника; 2 — накидная гайка; 3

— уплотнение; 4 — кольцо; 5 — клапан; 6

— корпус крана; 7 —втулка; 5 — гайка; 9 —

кожух- 10 — стеклянная трубка; 11 —

поддержка; 12 — пробка; 13 — крышка; 14

— контргайка; 15 — маховичок клапана

Шкала

отградуирована в соответствии с

показаниями щупа топливомерной рейки.

Уплотнение 3 изготовлено из нитей

расплетенной асбесто-проволочной набивки.

Кран установлен с подмоткой асбестового

шнура диаметром 3 мм на герметике. Маховичок

15 надет на квадрат клапана и крепится

гайкой.

Заборное

устройство (рис.

43) крепится к торцовой задней стенке бака

для топлива фланцем. Оно предназначено для

забора топлива

из бака, подогретого

в зимнее время

подогревателем топлива. Всасывание

топлива происходит

по трубам

6 или

8 через

фильтры грубой очистки топливоподкачивающим

агрегатом или топливоподкачивающим

насосом, установленным на

дизель-генераторе. Избыток

топлива после предохранительного

и перепускного

клапанов через подогреватель попадает в

трубу 5 и

из нее эжектируется

в одну из всасывающих труб. Для обеспечения

соосности выходного отверстия

сливной трубы

и входного отверстия заборной трубы в

пределах 1 мм и расстояния

между их

торцами 13±2 мм к трубам приварена планка 4.

Для стабилизации потока жидкости на

всасывании, защиты

от попадания

посторонних частиц непосредственно

на всасывании

и улучшения заполнения топливной

системы при

пуске дизель-генератора после кратковременной стоянки

его, уменьшения рассеивания тепла

в зимнее

время и, следовательно,

для предотвращения

процесса парафинизации во всасывающем

трубопроводе служит кожух 7.

Рис.

43. Заборное устройство:

1, 2 —

штуцера; 3 — фланец; 4 —

планка; 5 — сливная труба;

6, 8 — заборные трубы; 7—кожух

Клапан

слива топлива крепится на боковой стенке

отстойника бака и предназначен для слива

отстоя и топлива из бака. Для выпуска топлива

или отстоя отворачивается пробка и на ее

место вворачивается специальный

наконечник, который отжимает шарик от

кольца, открывая доступ топливу на слив

через отверстия в корпусе клапана.

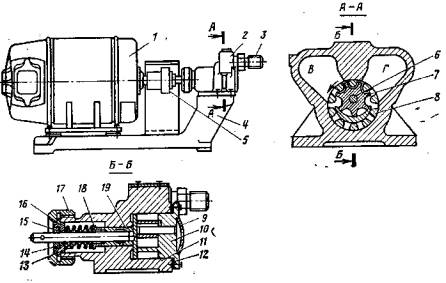

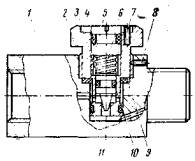

Топливоподкачивающий

агрегат (рис. 44) обеспечивает заполнение

топливом рабочего пространства плунжерных

пар топливных насосов высокого давления

дизель-генератора под давлением,

необходимым для нормальной работы дизель-генератора

во время его пуска. Он состоит из

электродвигателя 1 и топливоподкачивающего

насоса 2, установленных на плите 4 и

соединенных муфтой 5. Муфтовое соединение

валов электродвигателя и насоса закрыто

ограждением.

Рис.

44. Топливоподкачивающий

агрегат:

1

— электродвигатель; 2 — топливоподкачивающий

насос; 3 — штуцер; 4 — плита; 5 — муфта; 6 — ось; 7 — малая шестерня;

8 — ведущая

втулка; 9 — крышка-пластинка; 10 —

крышка; 11— корпус насоса; 12 —

прокладка; 13 — пружина; 14 — трубка

снльфона; 15 — уплотнительное кольцо; /6

— уплотнительная втулка; 17 — накидная

гайка; 18, 19 — втулки

Ведущая

втулка 8, выполненная за одно целое с

валом, имеет зубья с внутренним

зацеплением, причем впадины зубьев

сквозные, и наружной поверхностью втулка

плотно прилегает к корпусу насоса 11.С внутренней

стороны зубья втулки также плотно

прилегают к наружной поверхности

серповидного выступа крышки 10. К

внутренней поверхности этого выступа

плотно прилегают зубья малой шестерни 7,

сидящей на оси 6, впрессованной в

отверстие крышки и расположенной эксцентрично

относительно оси вращения ведущей втулки.

Прокладка 12 обеспечивает осевой зазор

между шестернями и корпусом насоса.

Топливо

засасывается через фильтр грубой очистки

из бака по всасывающему трубопроводу в

полость В и заполняет промежутки между

зубьями втулки и малой шестерни и при их

вращении выдавливается зубьями в полость Г,

штуцер 3 и далее в нагнетательную

магистраль

Предохранительный

клапан предназначен для поддержания необходимого

давления в нагнетательном трубопроводе

топлива и перепуска избыточного топлива

через подогреватель топлива в заборное устройство

топливного бака в период подготовки к пуску

и во время пуска дизель-генератора. Одна

полость предохранительного клапана соединена

с нагнетательной частью трубопровода

топлива перед фильтром тонкой очистки, а

другая — с трубопроводом слива избыточного

топлива в заборное устройство бака для

топлива через подогреватель топлива. Так

как подача топливоподкачивающего агрегата

более чем в 2 раза превышает потребность

дизель-генератора, то при достижении

давления 0,3—0,35 МПа (3,0—3,5 кгс/см2) в

трубопроводе после топливоподкачивающего

агрегата клапан, преодолевая усилие

пружины, поднимается и соединяет

нагнетательную полость со сливом в бак. При

уменьшении давления топлива меньше

отрегулированного клапан садится на свое

посадочное место под усилием

предварительной затяжки пружины,

устанавливаемым регулировочным болтом.

Регулировочный болт закрывают колпачковой

гайкой и пломбируют. Перепуская избыточное

топливо, клапан этим предохраняет

фильтрующие элементы фильтра тонкой

очистки и элементы уплотнения

топливоподкачивающего агрегата от

воздействия чрезмерных давлений.

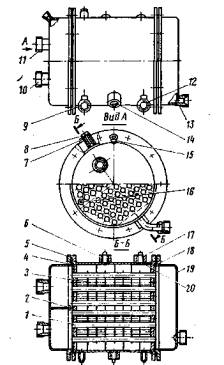

Подогреватель

топлива (рис. 45) включен в топливную систему

и состоит из трубной части, сварной

обечайки и крышек. Трубная часть

изготовлена из 88 трубок 1, приваренных к

трубным доскам 5. Выступание концов

трубок над трубными досками 3±0,5 мм. Для

улучшения теплопередачи от воды к топливу

на трубки надеты и припаяны припоем 70

тонких пластин с турбулизаторами. Крышки

крепятся болтами к трубным доскам 5 и

уплотнены паронитовыми прокладками 4 и 18.

Топливо подводится к штуцеру 9, проходит

по каналу, образованному обечайкой и

перегородками 3, и отводится через

штуцер 12. Перегородки удерживаются от

осевого перемещения дистанционными

трубками, надетыми на два стержня 16. Крышка

со стороны подвода и отвода воды имеет

перегородку, уплотненную с трубной доской 5

резиновой прокладкой 2 с натягом 4—6

мм. Через штуцер 13 сливается вода из

подогревателя топлива при сливе воды из

водяной системы.

Рис.

45. Подогреватель топлива:

1—трубка;

2, 4, 7, 18 — прокладки; 3 — перегородка;

5 — трубная доска; 6, 8, 14, 17 — пробки; 9, 10,

11, 12, 13, 15 — штуцера соответственно

подвода топлива, отвода воды, подвода воды,

отвода топлива, слива воды, отвода

паровоздушной смеси; 16 — стержень; 19 — крышка;

20 — обечайка

Паровоздушная

смесь отводится через штуцер 15. Из

полости топлива воздух выпускается

отворачиванием пробки 8. Сверху имеются

еще промывочные пробки 6 и 17. При

отворачивании пробки 14 можно убедиться

в попадании воды в топливную систему или в

отсутствии попадания воды. Через эту

пробку можно слить отстой и можно использовать

ее при промывке топливной полости.

Невозвратный

клапан открывает доступ топливу для

питания дизель-генератора при работе

топливоподкачивающего агрегата и запирает

магистраль топливоподкачивающего агрегата

при работе топливоподкачивающего насоса

дизель-генератора. Он состоит из корпуса,

присоединенного нижней частью в

магистрали после топливоподкачивающего

агрегата, сверху закрывается пробкой и

штуцером соединяется с трубопроводом,

идущим на фильтр тонкой очистки. Внутри

находится шарик. При отключении

топливоподкачивающего агрегата и включении

в работу топливоподкачивающего насоса

дизель-генератора шарик садится на свое

посадочное место, перекрывая доступ

топливу к топливоподкачивающему агрегату.

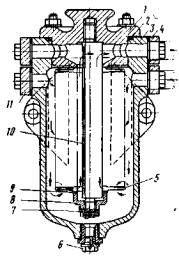

Фильтр

грубой очистки (рис. 46) служит для

предварительной очистки топлива. Он

состоит из корпуса 3, в котором размещен

набор фильтрующих элементов 5, собранных в

пакет на трехгранном стержне 10. Стержень

ввернут в крышку 1. Пакет фильтрующих

элементов крепится на стержне гайкой 8 с

шайбой 9, которая стопорится гранями

стержня и предохраняет фильтрующие

элементы от повреждения во время затяжки

гайки 8. После затяжки гайка 8 стопорится

шплинтом 7. Снизу в корпусе имеется

резьбовая пробка 6 для слива отстоя.

Топливо поступает в фильтр I

через отверстие в нижнем фланце 4 и

далее через сетки фильтрующих элементов 5 внутрь

пакета. Очищенное топливо по каналам трехгранного

стержня перетекает в канал крышки 1 и через

отверстие в верхнем фланце 4 выходит из

фильтра. Все частицы более 45 мкм

задерживаются сетками, оседая на их

поверхности, а также скапливаются в нижней

части корпуса фильтра и периодически удаляются

через отверстие, закрытое пробкой 6.

Рис.

46. Фильтр

грубой очистки:

1

— крышка

фильтра; 2 — уплотнительное кольцо; 3 —

корпус фильтра; 4, 11 — фланцы; 5 —

фильтрующий элемент; 6—пробка; 7 —

шплинт; 8 - гайка; 9— шайба; 10 —

стержень

Фильтр

тонкой очистки предназначен для

предохранения деталей топливной

аппаратуры от попадания механических

примесей. Тонкость отсева 5 мкм.

Механическими примесями являются частицы

кремнезема

и глинозема, твердость которых выше

твердости деталей топливной аппаратуры,

поэтому они являются источником износа

этих деталей. Фильтр имеет два фильтрующих

элемента, расположенных в отдельных

корпусах, объединенных общей крышкой. На

тепловозе установлено два сдвоенных

фильтра. В нижней части фильтра имеется ниппель

с накидной гайкой. Для слива отстоя при

промывках к нижнему концу ниппеля

подсоединяется сливной трубопровод в виде

гибкого шланга. Слив отстоя производится

поочередно отвертыванием накидной гайки

на два-три оборота. Для переключения одной

из секций на промывку в крышке имеется кран.

На торце пробки крана нанесены риски. При

работе фильтра короткая риска направлена

вверх. При промывке фильтра секция, в

сторону которой направлена короткая риска

на торце пробки, продолжает работать, а

противоположная секция подготовлена к

промывке. Для выпуска воздуха в крышке

предусмотрены болты.

В

фильтрах можно использовать как миткалевые,

так и бумажные фильтроэлементы. Уплотнение

фильтроэлементов между собой и в корпусах

фильтров осуществляется сальниками

круглого сечения из маслобензостойкой

резины. Фильтрующая штора представляет

собой трубку, сложенную гармошкой. Такая

укладка позволяет в относительно небольшом

объеме иметь фильтрующую перегородку с

большой поверхностью фильтрации. Степень

загрязненности фильтрующих элементов

контролируют по перепаду давления. При

достижении перепада давления 0,15 МПа (1,5 кгс/см2)

независимо от срока технического обслуживания

производится промывка фильтра, максимально

допустимый перепад 0,3 МПа (3 кгс/см2).

Перепускной

клапан поддерживает необходимое давление в

топливном коллекторе дизель-генератора

при циркуляции топлива в топливной

системе. Он состоит из корпуса и

направляющей, уплотненных по стыку

прокладкой. В направляющей установлен

клапан и прижат к седлу пружиной. Клапан

открывается при давлении 0,11—0,13 МПа (1,1—1,3

кгс/см2).

Демпфер

(рис. 47) служит для гашения пульсирующей

составляющей давления топлива. Он состоит

из корпуса 1 и ввернутого в него узла

регулировочной иглы. Узел регулировочной

иглы законтрен от самопроизвольного

отворачивания установочным винтом 8. Герметичность

соединения обеспечивается уплотняющими

прокладками 9 и 11. В свою очередь узел

регулировочной иглы состоит из корпуса 2, в

который вворачивается регулировочная

игла 5 с двумя уплотняющими прокладками 4 и

10, шайбой 3 и пружиной 6, служащей

для стопорения иглы в установленном

положении. В корпус 2 вворачивается два

установочных винта 7, фиксирующих

соответственно закрытое и открытое положение

регулировочной иглы. Гашение пульсирующего

давления осуществляется благодаря

сопротивлению, возникающему в кольцевом

зазоре между седлом корпуса 2 и конусом

регулировочной иглы 5. Кольцевой зазор

может регулироваться изменением положения

иглы в корпусе, которое осуществляется

вворачиванием или выворачиванием иглы.

Перед установкой на тепловоз демпфер

наворачивается на штуцер манометра так,

чтобы ось регулировочной иглы демпфера

была перпендикулярна

по отношению к плоскости циферблата

манометра. Такого положения достигают

варьированием толщиной или количеством

уплотнительных прокладок. В качестве

уплотнения применяются прокладки из фибры.

Окончательная регулировка производится в

рабочем режиме; оптимальным считается

положение, при котором размах стрелки

манометра не превышает двух делений шкалы.

Рис.

47. Демпфер

Манометр

представляет

собой показывающий прибор и предназначен

для измерения избыточного давления в системах

и установках подвижного состава железных

дорог, в данном случае для измерения

давления до и после фильтра тонкой очистки

топлива.

Манометр

построен по классической схеме

механического манометра, у которого в

качестве чувствительного элемента

используется одновитковая трубчатая

пружина, согнутая по дуге окружности и

имеющая овальное сечение. При подаче внутрь

пружины избыточного давления топлива

трубка в сечении стремится стать более

круглой. Возникающая в результате

деформации трубки сила незначительно

раскручивает трубку и ее свободный конец

перемещается, а это перемещение

передается на стрелку прибора с помощью

рычажно-зубчатого механизма. Манометры

установлены на щитке в машинном помещении.

От

манометров к месту измерения давления

прокладывается трубопровод. К манометру с

помощью накидной гайки и ниппеля

присоединен компенсатор. Для герметизации

соединения под ниппель устанавливают прокладку

из меди или фибры. Компенсатор представляет

собой согнутую кольцом медную трубку. Он

компенсирует деформации и перекосы

трубопровода, уменьшает в местах

соединений механические напряжения от

вибраций. Нижний конец компенсатора

присоединен к стальной трубке, проложенной

к месту измерения. Топливная труба и трубка,

идущая к манометру, соединены с помощью

шарового соединения. Штуцер для отбора

давления устанавливается на прямом участке

трубопровода, чтобы не было искривлений и

завихрений потока, которые могут исказить

результаты измерения.

| II.5. Краткое описание дизель-генератора 2Д70 | Оглавление | III.2. Масляная система. |